第39卷 第 2期

2018年2月

太阳能学报

ACTA ENERGIAE SOLARIS SINICA

Vol. 39, No. 2

Feb., 2018

收稿日期:2015-12-29

基金项目:国家自然科学基金重点项目(U1137601)

通信作者:马文会(1973—),男,博士、教授,主要从事硅冶金与硅材料方面的研究。mwhsilicon@126.com

文章编号:0254-0096(2018)02-0520-09

冶金法多晶硅光伏系统能量回收期与碳足迹分析

于志强1~3,马文会 1~3,魏奎先 1~3,吕国强 1~3,陈正杰 1~3

(1. 昆明理工大学复杂有色金属资源清洁利用国家重点实验室/真空冶金国家工程实验室,昆明 650093;

2. 昆明理工大学冶金与能源工程学院,昆明 650093;

3. 昆明理工大学云南省有色金属真空冶金重点实验室/云南省高校硅冶金与硅材料工程研究中心,昆明 650093)

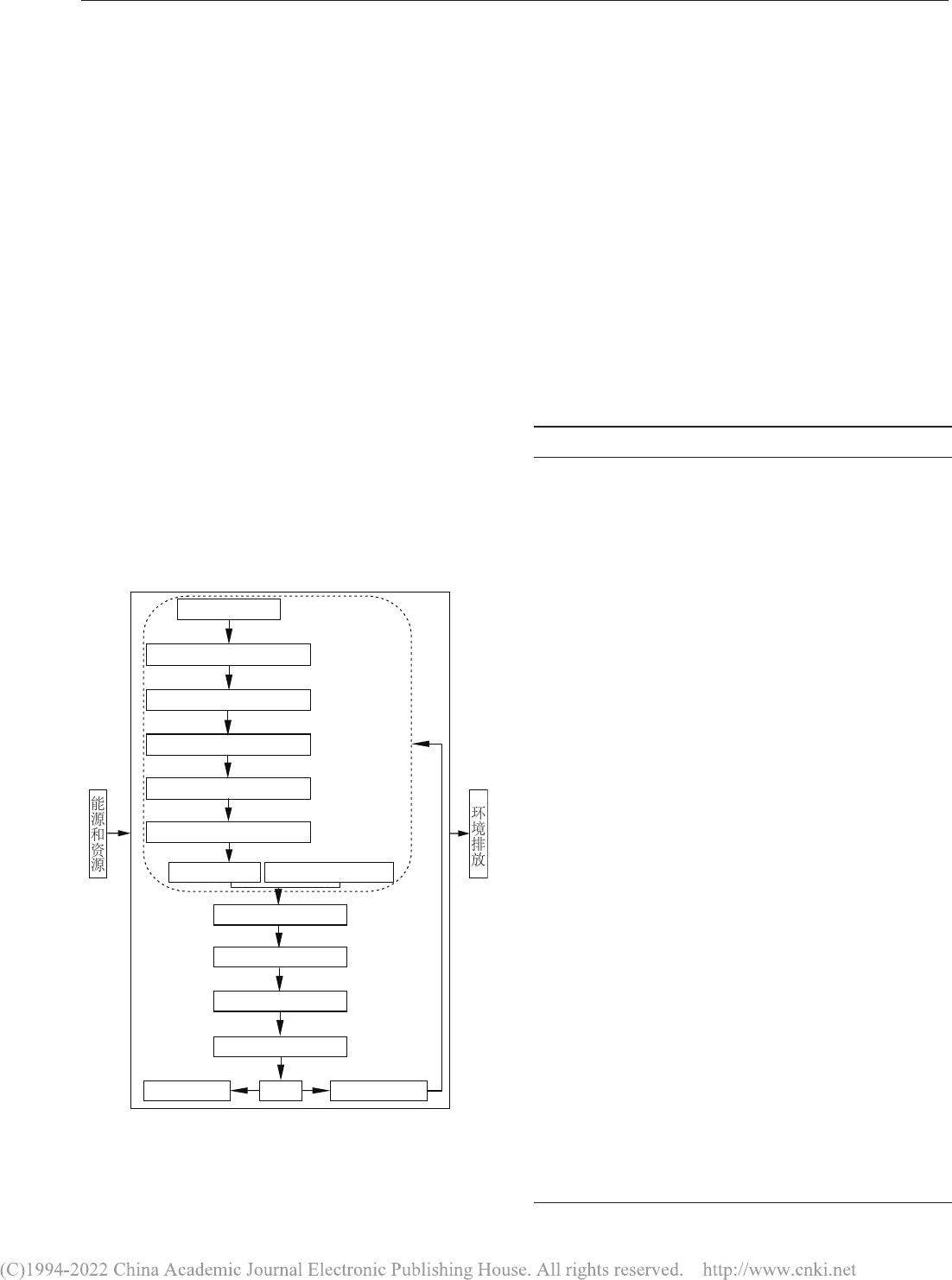

摘 要:运用生命周期评价(LCA)方法对我国 1 MWP冶金法多晶硅光伏系统全生命周期的总能量需求、能量回收

期和碳足迹进行计算分析。结果表明:1 MWP冶金法多晶硅光伏系统发电的总能量需求为 1.84×107MJ、碳足迹

1.43×106kg、能量回收期为 3.98 a;总能量需求和碳足迹主要来源于生产阶段,拆解回收处置阶段影响巨大;生产阶

段中,平衡系统及辅件生产影响最大,太阳能级多晶硅生产其次;铝材、电力、工业硅的用量和硅片回收率是影响总

能量需求和碳足迹的关键性因素。

关键词:冶金法多晶硅;光伏系统;生命周期评价;能量回收期;碳足迹

中图分类号:X828 文献标识码:A

0引 言

近 年 来 ,随 着 人 口 增 长 和 经 济 发 展 ,能 源 安

全和气候变化等问题日益严重。当今,世界范围

内应用的 68%的能源都来自于化石燃料,发电是

全球温室气体排放的主要原因,其产生的温室气

体排放约占全球排放量的 40%[1]

。燃烧传统的化

石燃料会带来气候变化、全球变暖、大气污染、酸

雨等一系列的环境问题。为了应对能源短缺和

环境污染的挑战,减缓气候变化,迫切需要发展

可再生能源技术,特别是光伏技术[2,3]。 随 着 技

术发展和生产成本降低,太阳能发电已成为一种

可大规模发展和应用的可再生能源技术,受到了

全世界的广泛关注[4,5]

。

光伏技术直接用太阳能发电似乎非常清洁也

没有环境影响,但从整个生命周期来看,其生产、运

输、运行及拆解回收处置等阶段实际上都消耗了大

量的能源并排放了温室气体

[6]

,“绿色太阳能”背后

的环境问题备受关注。国内外学者对多晶硅光伏

系统进行了生命周期评价或碳足迹分析[7~15]

,但研

究对象多为改良西门子法或硅烷法多晶硅光伏系

统,且未完全涵盖全生命周期所有阶段。本文用我

国生命周期背景数据,计算冶金法多晶硅光伏系统

的能量回收期、全生命周期总能量需求和碳足迹,

以准确辨识各生命周期阶段的环境影响,为我国光

伏发电产业提供决策支持,并完善生命周期评价

(life cycle assessment,LCA)基础数据库。

1研究方法和数据获取

生命周期评价(LCA)作为一种重要的环境管理

工具,用于评估产品或服务生命周期全过程中相关

环境因素及其潜在影响。能量回收期和碳足迹是

两个应用最广泛的环境指标,可用于评估光伏系统

的可持续性和环保性能

[6]

。

能量回收期指一个光伏发电系统全生命周期

内所消耗的能量除以该系统的年平均能量输出,单

位为年。本文总能量需求的评估采用 TKE

eBalance 软件中的一次能源消耗(PED)评价指标。

碳足迹是产品系统整个生命周期产生的直接

和间接的温室气体排放之和,主要以 CO2-eq 为单

位。本文碳足迹的评估采用 IPCC 2007 评估方法中

的GWP 评价指标。

本文数据主要来源于云南、宁夏和江苏相关企

业调研数据及参考文献。

DOI:10.19912/j.0254-0096.2018.02.033

VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP