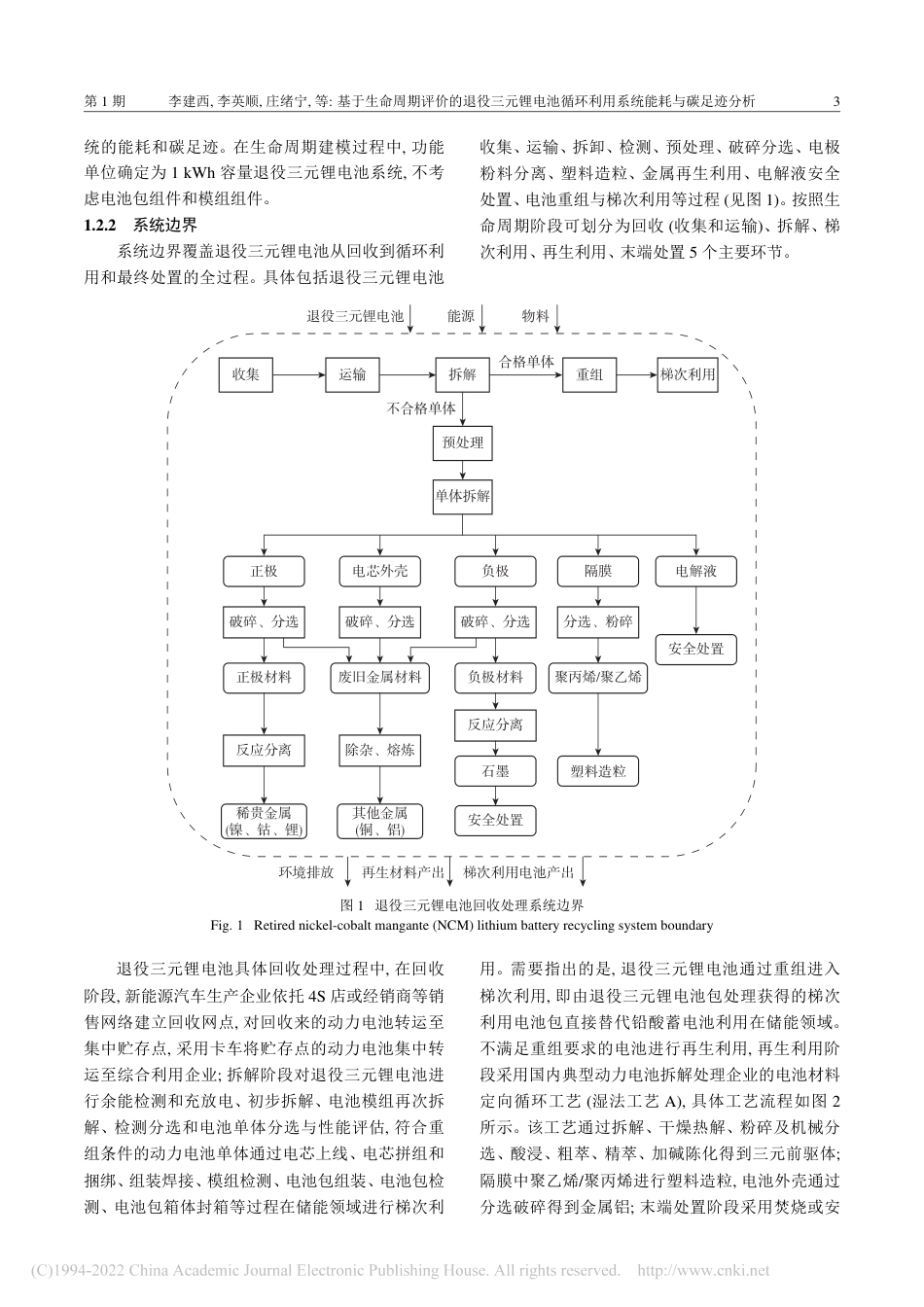

第 39 卷 第 1 期2022 年 3 月上海第二工业大学学报JOURNAL OF SHANGHAI POLYTECHNIC UNIVERSITYVol. 39 No. 1Mar. 2022文章编号: 1001-4543(2022)01-0001-09DOI: 10.19570/j.cnki.jsspu.2022.01.001基基基于于于生生生命命命周周周期期期评评评价价价的的的退退退役役役三三三元元元锂锂锂电电电池池池循循循环环环利利利用用用系系系统统统能能能 耗耗耗 与与与 碳碳碳 足足足 迹迹迹 分分分 析析析李建西 1a,b,李英顺 2,庄绪宁 1a,b,吴雯杰 1a,b,黄庆 1a,b,宋小龙 1a,b(1. 上海第二工业大学 a. 资源与环境工程学院; b. 上海电子废弃物资源化协同创新中心,上海 201209; 2. 上海新金桥环保有限公司, 上海 201201)摘要: 随着新能源汽车产业的快速发展, 动力电池进入大规模退役期, 退役动力电池循环利用及其节能减排效应成为重要研究课题。采用生命周期评价方法分析了当前我国退役动力电池循环利用系统的能耗和碳足迹。研究结果表明, 1 kWh 容量的退役三元锂电池循环利用全生命周期能耗与碳足迹分别为−160.19 MJ 和−12.11 kgCO2eq。再生材料产出对能耗和碳足迹贡献最大, 其对生命周期能耗和碳足迹的贡献分别为 126.58% 和 135.20%;其次为电池梯次利用, 其对生命周期能耗和碳足迹的贡献为 26.59% 和 28.16%。通过开展情景分析发现, 构建多方参与的联合回收模式、提高梯次利用比例和采用先进资源化技术可显著降低退役三元锂电池循环利用系统的生命周期能耗和碳足迹。关键词: 退役三元锂电池; 生命周期评价; 能耗; 碳足迹中图分类号: X705文献标志码: AEnergy Consumption and Carbon Footprint Analysis of RetiredNickel-Cobalt Mangante Lithium Battery Recycling SystemBased on Life Cycle AssessmentLI Jianxi1a,b,LI Yingshun2,ZHUANG Xuning1a,b,WU Wenjie1a,b,HUANG Qing1a,b,SONG Xiaolong1a,b(1a. School of Resources and Environmental Engineering; 1b. Shanghai Collaborative Innovation Center ofE-Waste Recycling, Shanghai Polytechnic University, Shanghai 201209, China;2. Shanghai Xinjinqiao Environmental Protection Co., Ltd., Shanghai 201201, China)Abstract: With the rapid development of new energy vehicle industry, power battery has entered the retirement period...