论 坛·FORUM

48

160kWh,节水量约为 2.3t。

1.4 涂料染色新工艺

该工艺加工流程为“织物阳离子改性→烘干→染色→预烘干

→焙烘干”,主要通过特定的变性涂料染色专用设备来实现变

性、染色、固色等连续加工过程,通过涂料颗粒定位吸附的方

法,确保涂料能够均匀、快速的附着在纺织物上。从加工效果

来看,能够保障纺织物的上色率,且加工后的原材料具有更好

的手感,有助于缩短工艺流程。

2 印染行业生产中的清洁生产工艺

2.1 源头控制技术

在印染行业生产过程中,做好源头控制是实现清洁生产的

关键,其中的重点内容,就是要针对操作过程中的工艺、设

备进行优化调整之后,结合印染品的特征,选择无害、无毒

的染料以及配套物料等。从生产来看,通过在源头上使用环

保的生产设备与生产系统,通过清洁工艺彻底减少污染。例

如,在清洁生产中可以用优化溢流染色机的方法、布液分离

的方法降低生产水位,最终有效降低染色浴比以及储布槽的

水量等。

2.2 注意余热的回收与利用

在布料印染过程中,余热回收也是实现清洁生产的关建环

节,因此需要重点做好高温热废水、蒸汽冷凝水、废气的余热

等三个层面的余热回收利用,则可有效减少印染行业的能耗。例

如,在印染生产中冷凝水的余热可以合理的用于水洗、漂白及

退浆等加工过程中,而当水温度控制在 90 ~100℃范围时,也

能满足纺织物煮练等加工要求。

2.3 回用作冷却水

在印染生产过程中,部分纺织品的印染工序是在高温环境

下完成的,如漂白、煮练等,需要经过热换气在蒸汽间加热工

作液后,使工作液与布料在高温条件下发生反应并实现加工,但

在这个过程也会使布料也达到较高的温度。如果在这个过程中,

染色机直接输注冷水虽可让布料瞬间冷却,但会影响其质量。因

此,为了避免此类问题发生,在排放高温废水前需要用冷水间

接降低工作液的温度,进而有序的降低布料温度,避免因布料

与进水温度之间的较大差异而造成损失。但在加工环节可以发

现循环冷却水对水质的要求更低(尤其是低于印染生产水质),

所 以 为 达 到 清 洁 、可 持 续 生 产 目 的 ,可 考 虑 将 回 用 废 水 为 印 染 加

工过程中的冷却水,这种方法能减少新水的使用量,满足未来

生产要求。

2.4 强化印染末端工序处理

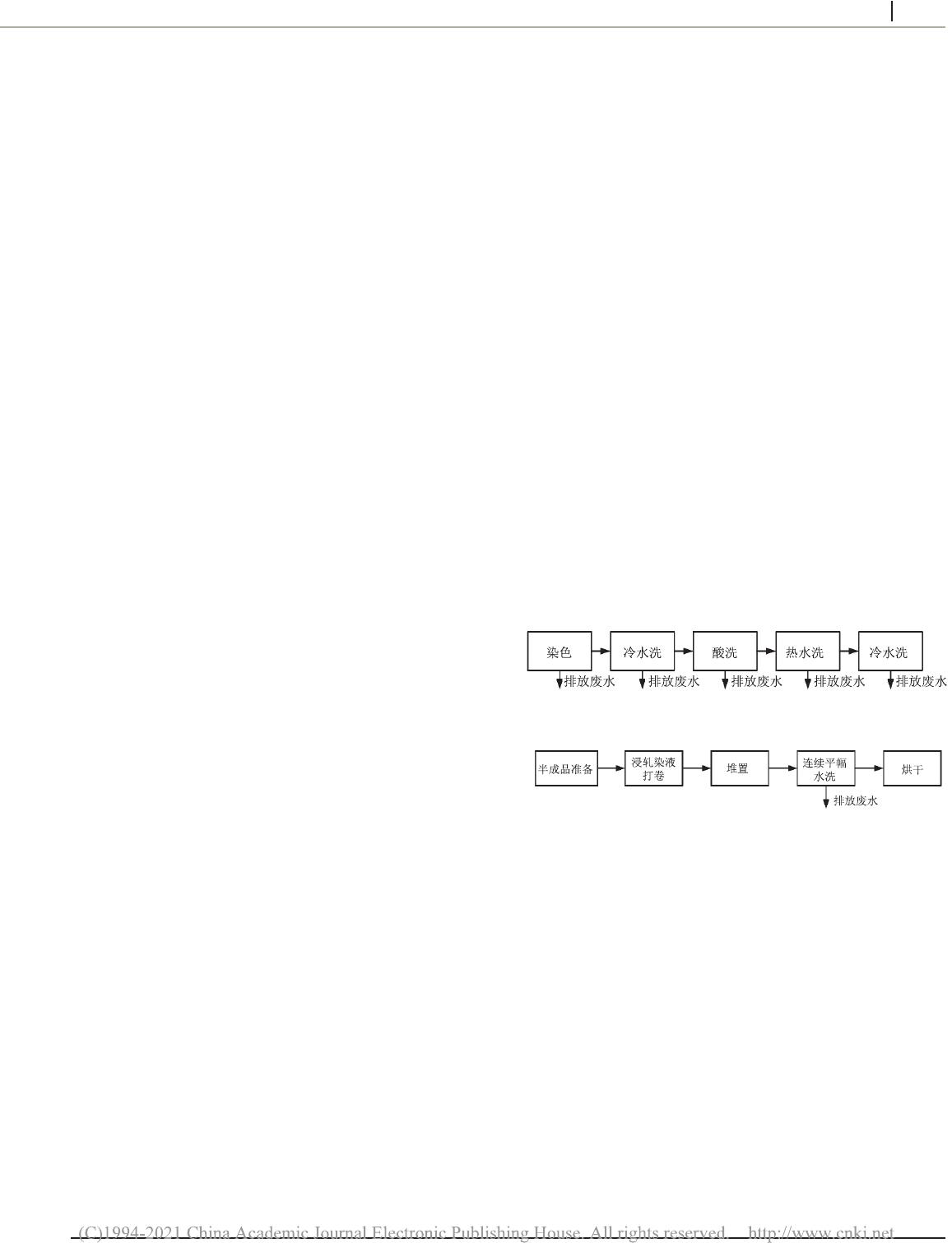

印染末端工序中出现的废水,按照其来源大体在退煮、染

色、水洗 等 环 节。 以 CO D 浓 度 为标 准,在 退 煮 漂、染 色等 类 型

废 水 中 的 C O D 含 量 较 高 ,而 水 洗 、印 花 等 工 艺 中 所 产 生 的 C O D

减 少。 因 此 ,为 达 到 清 洁 生 产 的 目 的 ,可 以 考 虑 通 过 分 流 的 方 法

提高水资源利用率,并减少不必要的污染。例如,针对低浓度

的水洗废水,可以单独收集不再排放 ;综合废水收集后,可先

做标准化处理,再根据废水处理结果判断应用方向等,进一步

提升废水利用效率。

3 新技术在节能减排与清洁生产中的应用

3.1 微胶囊分散染料

传统的染色工艺中,需要添加分散剂、助溶剂等材料,不

仅对环境产生严重污染,而且携带的染料会导致污水中残留大

量染料,影响染色织物色度。而微胶囊分散染料主要是利用微

胶囊所具有的隔离性、缓释性等实现有效印染。在印染加工中

随着温度升高使分子运动更加活跃,能快速渗透到微胶囊内部,

并快速溶解染料使其快速扩散,此时涤纶纤维表面染料的溶解

度被控制在较低水平,染料从微胶囊中缓慢释放能够将染料浓

度长时间维持在较低水平,使布料的染色更加均匀。

3.2 天然植物染料技术

天然植物染料技术不涉及任何化学原料,染料具有可再生

性,在染色、固色等加工过程中不需要使用其他的化学合成品,

不会产生环境污染问题。现阶段天然植物染料主要分为红、黄、

绿、黑、蓝五大系列,能够满足丝绸、棉布、麻布等原材料的

印染加工要求。

4 结语

从技术发展现状来看,关于印染行业的节能减排以及清洁

生产的技术相对成熟,并且随着相关技术的发展,未来在印染

行业发展中还可以通过清洁生产工艺不断优化生产过程,为实

现行业可持续发展奠定基础。

参考文献

[1] 秦长贵 . 印染行业节能减排措施与清洁生产的相关探讨 [J]. 企业技

术开发 ,2018,37(11):128-130.

[2] 吴春燕 . 纺织印染行业常见节能减排措施探讨 [J]. 资源节约与环

保 ,2020,(7):9.

[3] 陈彬雅 . 印染行业中的节能减排方法与清洁生产 [J]. 资源节约与环

保 ,2018,(11):94,97.

作者简介

潘文江(1989-),男,汉族,江苏盐城人,硕士研究生,工程师,

研究方向为环境影响评价与规划管理。

VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP