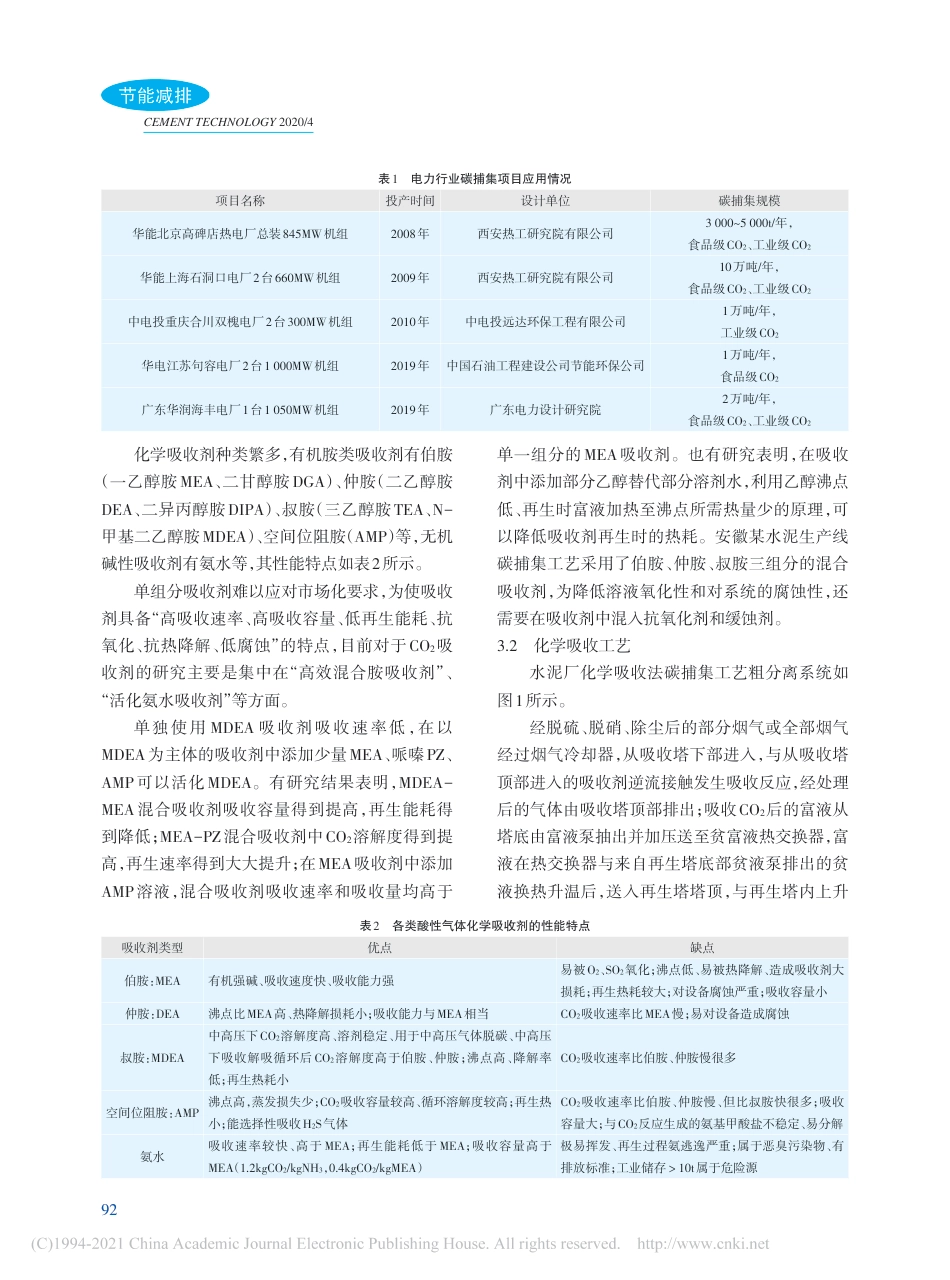

节能减排CEMENT TECHNOLOGY 2020/4水泥行业是我国CO2排放的主要行业之一,生产水泥所产生的 CO2占全球 CO2排放总量的 7%。国际能源署(IEA)和世界可持续发展工商理事会(WBCSD)2009年发布的《2050年水泥技术路线图》中提出:到2050年,全球水泥行业生产每吨水泥的碳排放量需降至 0.42t,商业化 CCS 技术(捕集、利用、储存技术)运行数量要达到 200~400 个,CO2储存量要达到4.9~9.2亿吨。CO2的捕集方法有膜分离法、吸附分离法、低温蒸馏法、物理吸收法、化学吸收法等,对于工业上摘要:简要分析了膜分离法、吸附分离法、低温蒸馏法、物理吸收法等几种CO2捕集技术的优缺点,介绍了化学吸收法碳捕集工艺在烟气处理工程中的应用情况,主要分析了化学吸收法与水泥生产工艺的结合原理及化学吸收法目前存在的问题,最后介绍了一种适用于水泥厂新型外燃式高温煅烧回转窑脱碳工艺。关键词:碳捕集技术;化学吸收;外燃式煅烧脱碳中图分类号:TQ028.15 文献标识码:B 文章编号:1001-6171(2020)04-0090-06DOI:10.19698/j.cnki.1001-6171.20204090通讯地址:南京凯盛国际工程有限公司,江苏 南京 210000; 收稿日期:2019-09-12; 编辑:孙 娟水泥厂碳捕集工艺技术吴涛,桑圣欢,祁亚军,罗超,钟永超Carbon Capture Technology in Cement PlantWU Tao, SANG Shenghuan, QI Yajun, LUO Chao, ZHONG Yongchao( Nanjing KISEN International Engineering Co., Ltd. , Nanjing Jiangsu 210000, China )Abstract: This paper briefly analyses the advantages and disadvantages of several CO2 capturetechnologies: membrane separation, adsorption separation, low temperature distillation and physicalabsorption.It also introduces the application of carbon capture technology by chemical absorption influe gas treatment engineering .The principle of combining chemical absorption method with cementproduction process is introduced and the existing problems of chemical absorption method are mainlyanalyzed.Finally, a new decarbonization process of external combustion rotary kiln calcined at hightemperature is introduced.Key words: carbon capture technology; chemical absorption; de...