1/26

BC 电池行业深度:市场空间、収展壁垒、収

展前景、相关公司深度梳理

BC 电池,全称是“全背电极接触(全反面电极接触)晶硅光伏电池”,是一种太阳能电池技术。BC 电

池采用不同于传统晶硅光伏电池的设计,它的电极位于电池的反面(背面),这意味着正面完全暴露给

阳光,提高了光的吸收效率。这种设计还可以减少电流传输的路径,降低电阻,提高电池的性能。尽管

BC 电池相较其他电池技术路线优势明显,但目前还存在一些技术上的壁垒。随着 BC 电池工艺流程的缩

短以及关键制造技术的突破,量产化进程将加速,与其他电池技术结合的 XBC 电池效率优势明显,且

具备明显的外观优势,未来 BC 电池或成为下一代主流光伏电池路线之一。

围绕 BC 电池,下面我们从 BC 电池的起源与发展、结构拆解、工艺流程等方面入手了解 BC 电池的基本

知识,了解其区别于其他电池的优势,当前可应用的范围及市场空间、未来前景、相关壁垒、竞争格局、

相关公司等,探讨今后 BC 电池的发展前景路线等问题,方便读者深入了解这一行业。

目录

一、概述 ................................................................................1

二、市场空间 ............................................................................6

三、行业壁垒 ............................................................................9

四、竞争格局及龙头复盘 .................................................................. 13

五、相关公司 ........................................................................... 16

六、行业前景 ........................................................................... 22

七、参考研报 ........................................................................... 26

一、概述

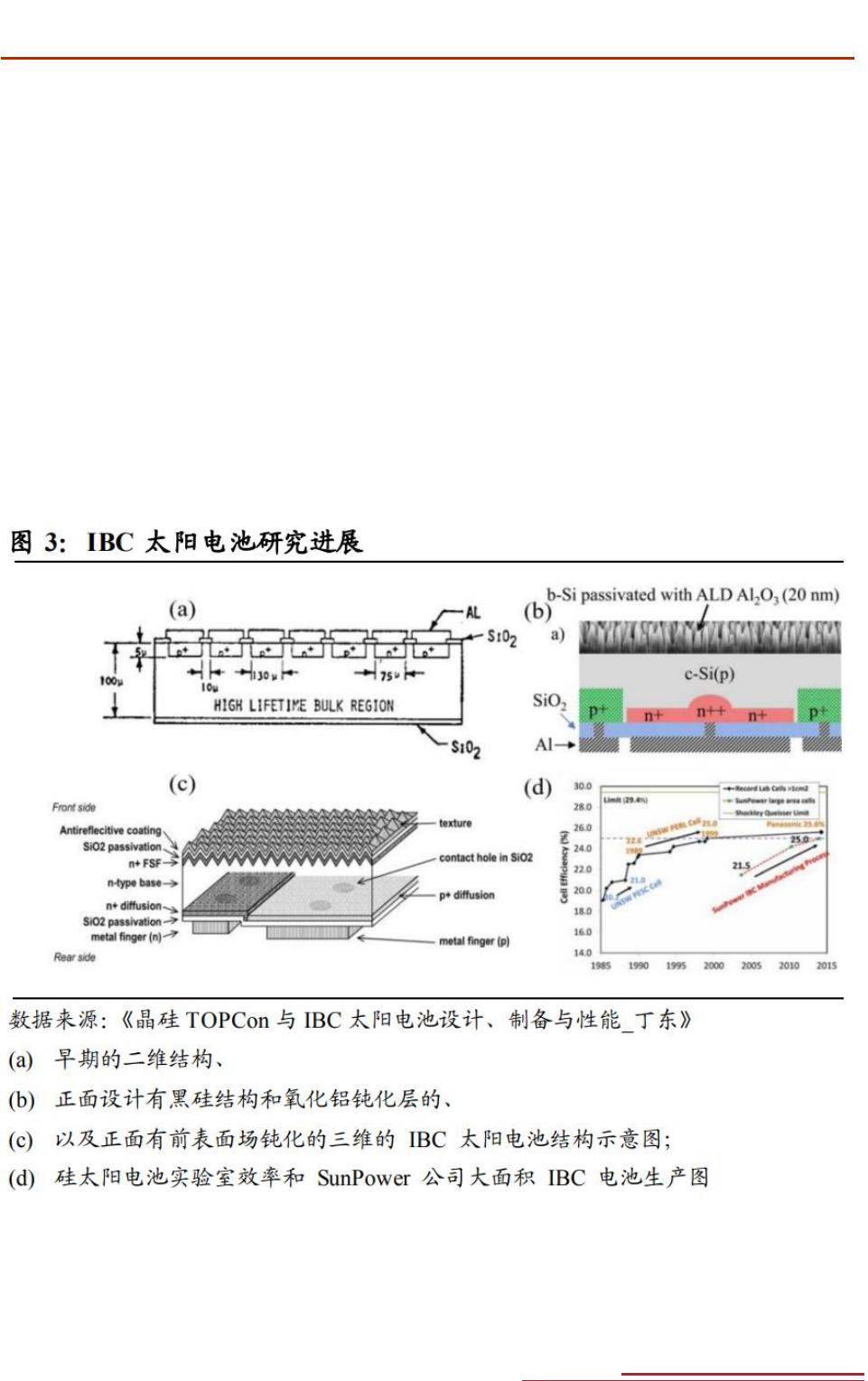

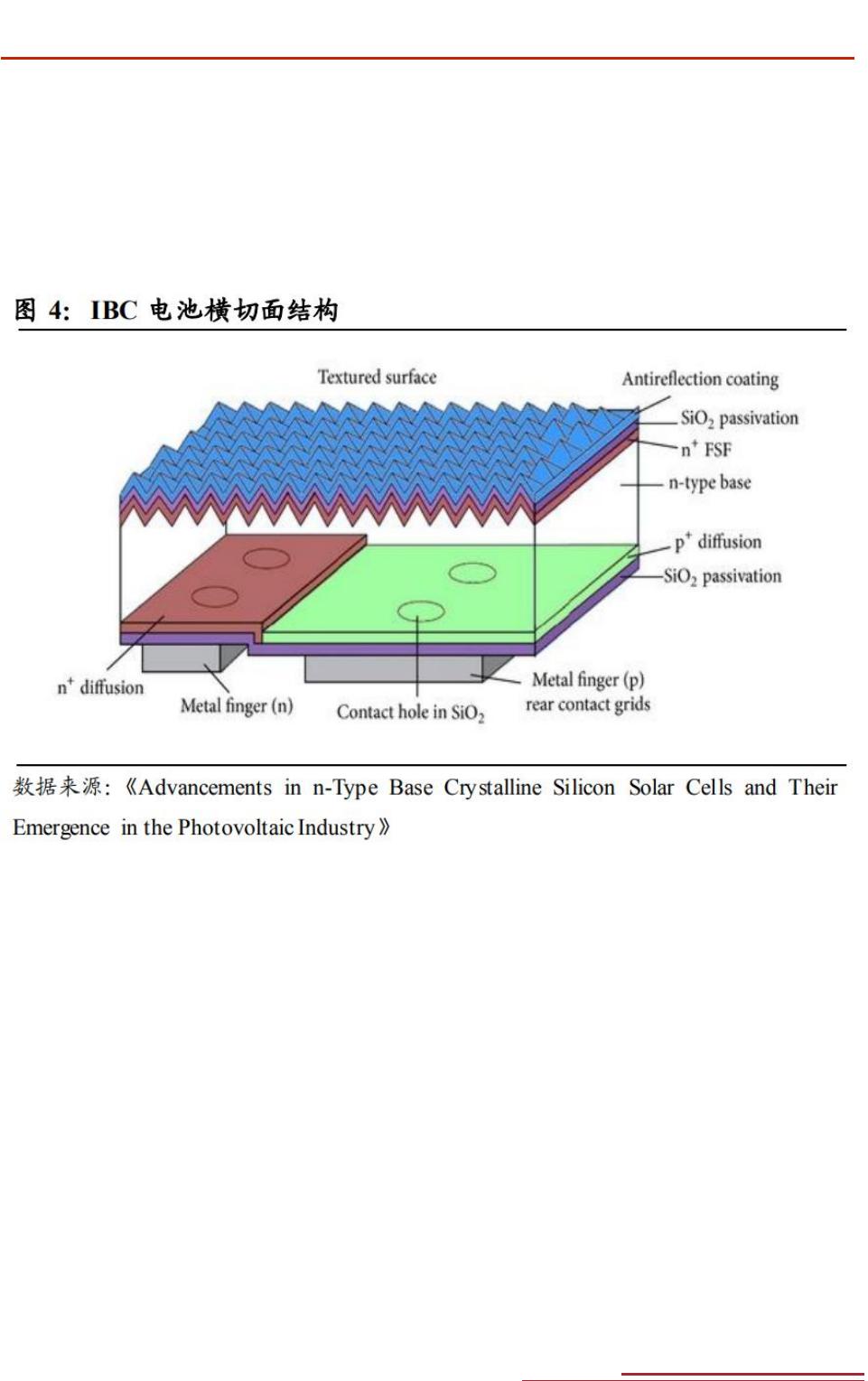

1.BC 电池起源与収展

BC 电池(back contact)全称为背接触电池,其基型是 IBC 电池(交叉指式背接触电池),与其他晶硅

电池路线最大不同在于:发射极、表面场和金属电极都做在电池背面,并交叉指式分布,电池正表面无

任何栅线遮挡,最大限度地利用入射光,减少光学损失,带来更多有效发电面积,拥有高转换效率,且

外观上更加美观。

传统晶体硅太阳电池的发射极和表面场结构一般位于电池两侧,对应的正负金属电极也位于电池正负表

面以便于收集从光生载流子分离出的空穴和电子,同时正面由于金属栅线的存在对电池有一定的遮荫损

VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP