第43 卷 第 1期

2022 年1月

纺织学报

Journal of Textile Research

Vol.43,No.1

Jan.,2022

DOI:10. 13475 /j.fzxb.20210909310

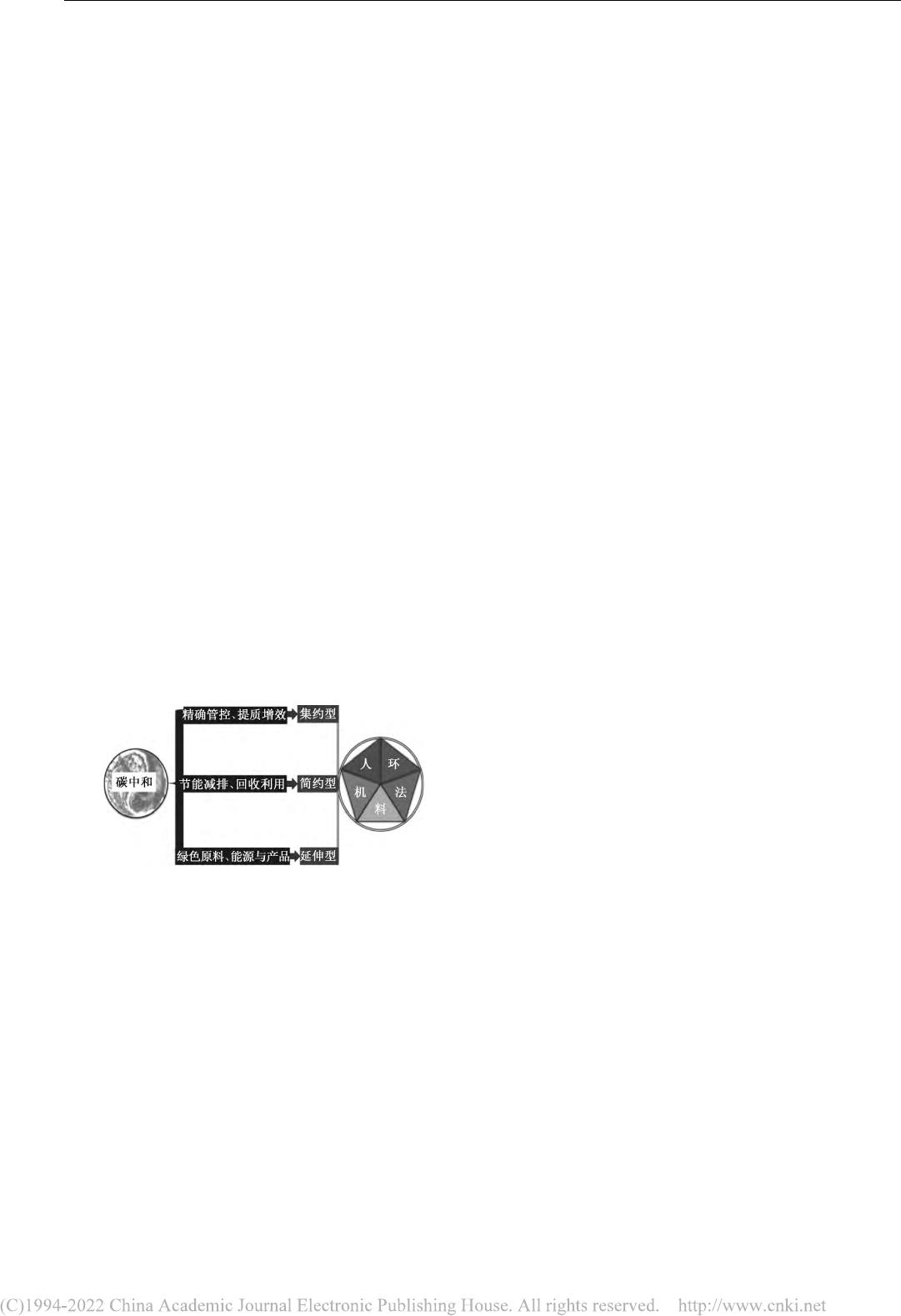

基于碳中和的人-机-料-法-环五位一体

纺纱新技术解析

夏治刚1,2,3,徐 傲1,2,万由顺4,卫 江4,张慧霞5,唐建东5,

郑敏博5,郭沁生6,丁彩玲7,杨圣明8,徐卫林1,2

(1. 武汉纺织大学 省部共建纺织新材料与先进加工技术国家重点实验室,湖北 武汉 430200;

2. 武汉纺织大学 纺织科学与工程学院,湖北 武汉 430200;3. 青岛大学 省部共建生物多糖纤维成形与

生态纺织国家重点实验室,山东 青岛 266071;4. 武汉裕大华纺织服装集团有限公司,湖北 武汉 430080;

5. 际华三五四二纺织有限公司,湖北 襄阳 441002;6. 经纬智能纺织机械有限公司,山西 晋中 030601;

7. 山东如意科技集团有限公司,山东 济宁 272073;8. 安徽华茂纺织集团有限公司,安徽 安庆 272073)

摘要传统纺纱工序长而散、

用工多,

造成单产能耗高、

产品一致性差、

运营成本高等行业痛点问题;纱线原料的

多元化使原料及成品回收难度大。为实现 2030 年碳达峰、2060 年碳中和目标,

提出了人-机-料-法-环的五位一

体化碳中和纺纱的低碳生产策略,

凝练并分析了集约型、

简约型和延伸型低碳纺纱技术。分析结果表明:与传统纺

纱相比,

集约型智能纺技术运行成本降低 32. 67%,

单位产品能耗降低 17. 5%、

产品不良率降低 61. 54%,

有效解决

了纺纱行业的痛点问题,

实现低碳高质纺纱;简约型高速纺纱技术能缩短或消除纺纱流程,

纺纱速度高达

550 m/min,

实现了降低碳排放、

提高效率的目标;低碳纺纱发展方向要向前后端延伸,

对前端原料要多应用功能化

循环利用技术、

变废为宝技术、

节能减排技术,

在中端要发展固碳纺纱技术和循环利用技术,

在终端研发绿色环保

纺织品的制冷、

隔热等功能纱制备技术。

关键词 碳中和;碳达峰;低碳纺纱;节能减排;纺纱新技术

中图分类号:TS 104. 7 文献标志码:A

收稿日期:2021-09-26 修回日期:2021-11-04

基金项目:国家工信部智能制造新模式运用项目(2017168) ; 省部共建生物多糖纤维成形与生态纺织国家重点实验室开放课

题项目(KF2020215) ; 际华三五四二纺织有限公司委托开发项目(JH3542-KJFB-20191001) ; 湖北省重点研发计划

项目(2020BAB082)

第一作者:夏治刚 (1983—) ,

男,

教授,

博士。主要研究方向为纺纱新技术与装备。

通信作者:徐卫林(1969—),

男,

教授,

博士。主要研究方向为纺织材料与工程。E-mail:weilin_xu@ wtu.edu.cn。

Analysis of new five-element-integration spinning technology based on

human-machine-material-method-environment for carbon neutralization

XIA Zhigang1,2,3,XU Ao1,2,WAN Youshun4,WEI Jiang4,ZHANG Huixia5,TANG Jiandong5,

ZHENG Minbo5,GUO Qinsheng6,DING Cailing7,YANG Shengming8,XU Weilin1,2

(1. Key Laboratory Base of New Materials and Advanced Processing Technology,Wuhan Textile University,Wuhan,

Hubei 430200,China;2. College of Textile Science and Engineering,Wuhan Textile University,Wuhan,Hubei

430200,China;3. State Key Laboratory of Bio-Fibers and Eco-Textiles,Qingdao University,Qingdao,Shandong

266071,China;4. Wuhan Yudahua Textile and Garment Group Co.,Ltd.,Wuhan,Hubei 430080,China;

5. Jihua 3542 Textile Co.,Ltd.,Xiangyang,Hubei 441002,China;6. Jingwei Intelligent Textile Machinery

Co.,Ltd.,Jinzhong,Shanxi 030601,China;7. Shandong Ruyi Science & Technology Group Co.,Ltd.,Jining,

Shandong 272073,China;8. Anhui Huamao Group Co.,Ltd.,Anqing,Anhui 272073,China)

Abstract Conventional spinning process is characterized by its long scattered processes and labor

intensiveness,causing problems such as high energy consumption per unit production,poor product

consistency,and high operating cost. In addition,multiple-type-fiber spinning leads to difficulty in fiber

VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP VIP

VIP